¿Sabías que la integración entre el MES y el ERP ayuda a aumentar la eficiencia operativa de las fábricas y su capacidad de reacción ante los cambios en la demanda? En este artículo te explicamos por qué se trata de soluciones totalmente complementarias y cuáles son los beneficios de integrar ambas plataformas.

Cada vez más empresas industriales apuestan por la transformación digital para mejorar su toma de decisiones, ser más competitivas y ahorrar costes. A la hora de iniciar su camino hacia la Industria 4.0, estas organizaciones deben valerse de los últimos avances tecnológicos e implementar sistemas que les permitan superar sus objetivos de negocio y de fabricación de manera ágil y eficiente.

Es en este primer estadio de digitalización cuando las compañías industriales recurren al Enterprise Resource Planning (ERP) y al Manufacturing Execution System (MES), dos herramientas con propósitos distintos, pero que en muchas ocasiones generan cierta confusión.

Con este artículo nos proponemos aclarar todas tus dudas. ¿Cuáles son las características y funcionalidades de cada uno de estos sistemas? ¿El ERP puede llegar a sustituir al MES? ¿Se pueden integrar o deben emplearse por separado? A continuación, resolvemos estas y otras preguntas.

¿Cuáles son las diferencias entre el MES y el ERP?

ERP: información estratégica para tomar mejores decisiones de negocio

Los sistemas de planificación de recursos empresariales son un tipo de software modular que se adapta a las necesidades específicas de las compañías y que permite centralizar en una única plataforma información vinculada con la facturación, la contabilidad, la logística, el inventario, los recursos humanos y las relaciones con los clientes.

Los datos que se extraen de los diferentes módulos se almacenan en una única base de datos relacional. Por esta razón, el ERP es una herramienta muy valiosa para la gestión empresarial, ya que aporta a los responsables de la toma de decisiones una visión global del negocio.

Aunque este software juega un papel fundamental en el ámbito de la planificación de los recursos empresariales, no es una solución que esté directamente relacionada con el proceso de producción en sí o que facilite la operativa diaria a encargados de planta, operarios y técnicos de calidad y de mantenimiento.

Un ERP proporciona, por ejemplo, información sobre la disponibilidad de los activos para cumplir con los plazos de entrega, sobre la cantidad de unidades que se han fabricado en el último trimestre o sobre cuánto cuesta producir una referencia determinada. Ahora bien, su uso está muy limitado en el entorno de producción debido a que no ofrece datos fiables y en tiempo real de las operaciones en planta.

MES: datos en tiempo real para controlar los procesos productivos

Un sistema de ejecución de la fabricación es una herramienta que ayuda a las organizaciones industriales a monitorizar en tiempo real todas las operaciones de fabricación que tienen lugar en sus centros productivos, desde la entrada de materia prima, pasando por la planificación y ejecución de las órdenes de producción procedentes del ERP, hasta la expedición del producto final.

La funcionalidad principal del MES es ofrecer a los responsables y trabajadores de la fábrica la información necesaria para que puedan, entre otras cosas: detectar las pérdidas de eficiencia y cuellos de botella; corregir las desviaciones en la planta de producción antes de que sea demasiado tarde; digitalizar la gestión del mantenimiento; garantizar la trazabilidad y el cumplimiento de los estándares de calidad y seguridad; eliminar el uso de documentos en papel, y desarrollar y aplicar planes de mejora continua.

La creciente necesidad de las empresas industriales por adaptarse de forma ágil a la demanda y ser más rentables y sostenibles ha provocado que cada vez más compañías decidan implementar un sistema MES. Gracias a este software y a su capacidad para automatizar la captura de datos en planta, las organizaciones ejercen un control fiable y en tiempo real de su operativa diaria.

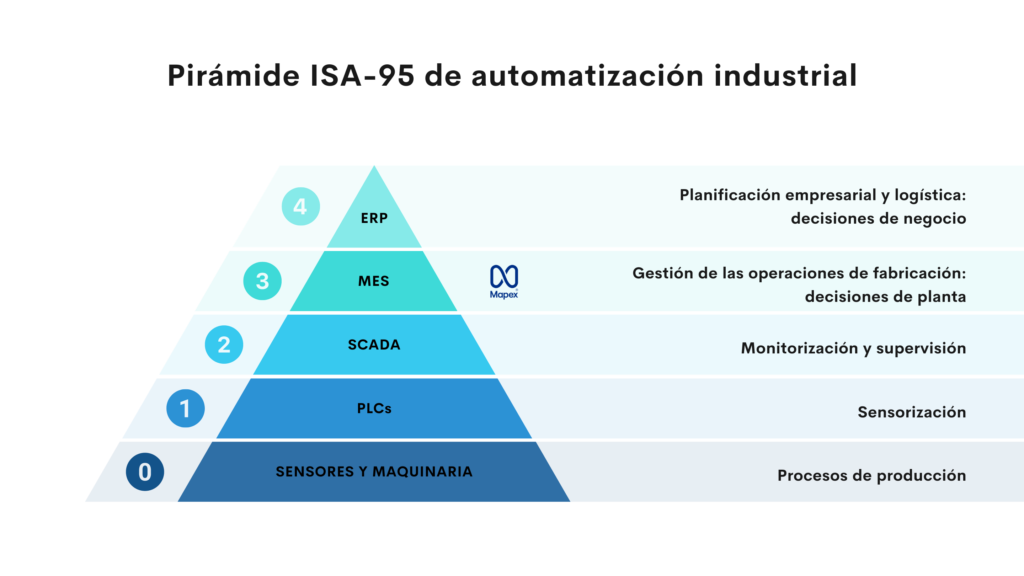

¿Qué lugar ocupan el MES y el ERP en la pirámide de automatización ISA-95?

Para verlo más claro, si tomamos como referencia la pirámide de automatización desarrollada por ISA-95, los sistemas MES y ERP ocupan diferentes niveles.

Mientras que, como sistemas de planificación empresarial y logística, las soluciones ERP se consideran de nivel 4, el MES es una herramienta de nivel 3 a causa de sus posibilidades de integración con el ERP, por un lado, y con los equipos de fabricación, por el otro.

Los beneficios de la integración del MES y el ERP

Las empresas industriales que están supeditadas a estrictos controles de seguridad y calidad o que deben alcanzar elevados índices de rendimiento y disponibilidad pueden sacar mucho partido de la integración de su ERP con una solución MES como Mapex.

El MES toma el relevo allí donde el ERP es incapaz de llegar: la planta de producción. Es por eso que la unión de ambas plataformas puede ejercer un impacto muy positivo en compañías industriales de todo tipo de sectores (automovilístico, aeronáutico, químico, alimentario, etc.).

Integrando los sistemas MES y ERP, las empresas conectan la fábrica con el resto de la organización, lo que da paso a un incremento de la transparencia, la comunicación y la colaboración. De esta manera, las compañías crean un ecosistema de datos para optimizar la previsión y la gestión de inventarios, evitar retrasos en la producción, aumentar la productividad y reducir los riesgos empresariales, detectando de forma más rápida los problemas en la planta de fabricación.

La capacidad de integración de la plataforma Mapex con los ERP más habituales del mercado es uno de los puntos fuertes de nuestra solución. Si este artículo te ha resultado útil y quieres saber cómo podemos ayudarte a impulsar la conectividad en tu empresa industrial, rellena este formulario de contacto.